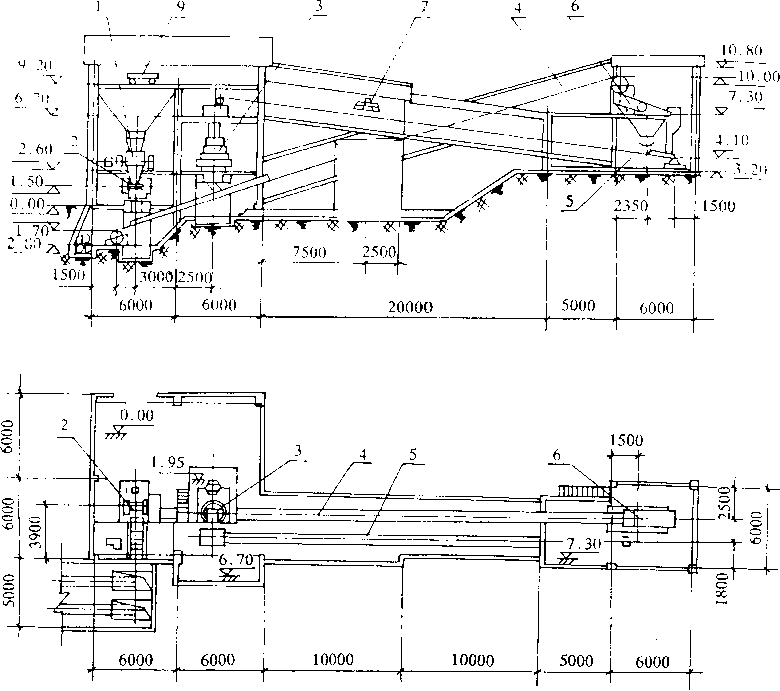

图6-9两段一闭路破碎与筛分设备共厂房的平剖面配置图

I-DZ5电振给料机;2 - 400 x 600颚式破碎机;3- !600mm标准圆锥破碎机;

4 - SZZ2900 x 1800mm自定中心振动筛;5、6- B650胶带运输机;7 - MW1-6悬垂磁铁;

8 -B500金属探测器;9-1t手动单轨起重机;10-1t环链手动葫芦;11、12 -水力除尘器组。

1.磨矿厂房的设备配置

(1)设备配置方案。

①纵向配置,即磨机中心线与厂房纵向定位线互相垂直的配置(所谓厂房纵向定位 线,即标注厂房或车间跨度的柱子中心线,下同)。这种配置是闭路磨矿常用的最佳方 案。优点是配置整齐、操作和看管方便。它既适用于一段磨矿,也适用于两段磨矿,即 将第二段磨矿机组与第一段磨矿机组配置在同一个台阶上(即同一个跨度内),以便共 用检修吊车和检修场地。一段磨矿的分级机溢流用砂泵扬至第二段磨矿的分级机或旋 流器给矿口。如图6-17。

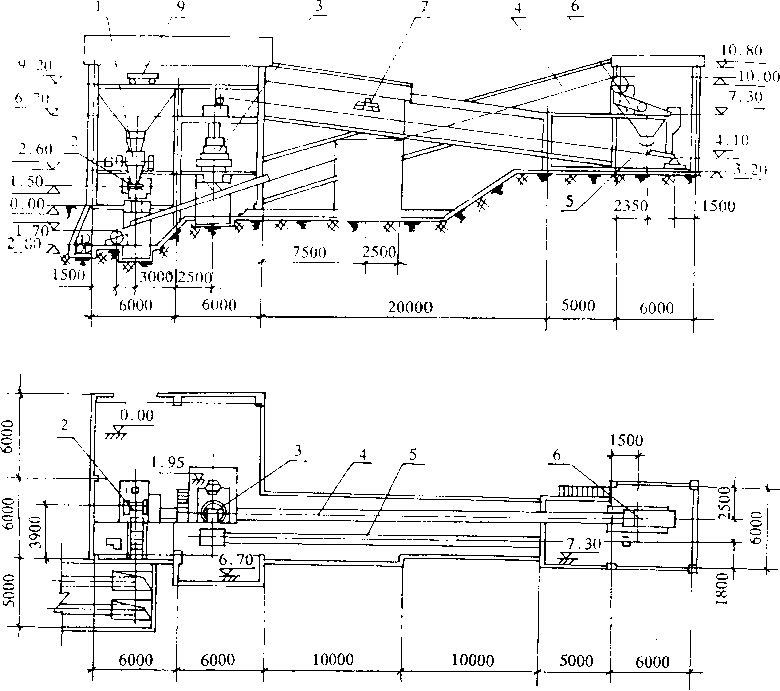

图6-11三段开路破碎设备共厂房横向配置图

1 - 1200 x 7000板式给矿机;2- 1200 x 2600悬臂清扫条筛;3 - !500旋回破碎机;

4-B650胶带运输机;5- !1650标准圆锥破碎机;6-B800胶带运输机;

7 - 1500 x 3000振动筛;8 - !1650短头圆锥破碎机;9- B650胶带运输机;10-15/3t电动桥式起重机。

短,磨机台数不多,则应配置在一个跨间内比较经济。

① 多系列磨矿要注意设备配置的同一性。即各系列设备从上至下相互平行对称配 置,当各磨矿系列的矿石品位波动较大,或单一磨矿与多系列选别作业配置时,容易实 现先集中磨矿产物,再分配至多系列选别作业选别。

② 磨矿矿仓的容量一般为16 - 361,当选矿厂规模小、或规模大并设有中间矿仓时 可取16ho磨矿矿仓多釆用圆柱型矿仓,若矿仓直径大,为了提高矿仓有效容积,仓底 可增加卸矿口以减少矿仓死角。磨矿机给料常用胶带运输机,其角度不宜过大,一般应 小于18。,胶带运输机的受料点应保持平稳,胶带运输机的长度取决于电子秤安装要求, 受矿点至电子秤的最小距离,一般不应小于8mo为确保电子秤的精度,最好釆用重锤 尾部拉紧装置,使胶带保持一定的张力。

③ 吊车起重量按前文所述的要求选取。

④ 磨矿厂房的地面应有5% - 10%的坡度,并设置良好的排污排砂及回收矿砂系 统,以保证符合环境要求,减少金属流失。

表6-1不同磨矿细度的磨矿机排矿及分级机返砂溜槽的坡度

|

分级机溢流粒度(mm) |

-0.074 |

-0.1 |

-0.15 -0.2 |

-0.3 |

-0.4 |

-0.6 |

-0.8 |

-1.2 |

-2 |

|

|

磨矿机排矿溜槽坡度(% ) |

10 |

13 |

15 |

17 |

20 |

22 |

23.5 |

24.5 |

25 |

27 |

|

分级机返砂溜槽坡度(% ) |

25 |

28.5 |

31.5 |

34.5 |

3.5 |

40 |

43 |

45.5 |

47 |

50 |

注:本表数据适用于密度为2.85的矿石,对密度较大的矿石,坡度应适当增大15% ~30%。

2. 浮选厂房设备配置

(1) 设备配置方案。

① 横向配置,即每列浮选机槽内矿浆流动线与厂房纵向定位线互相平行的配置。 这种配置是浮选厂房常用方案,陡坡地形更为常用。当釆用机械搅拌式浮选机时,大部 分浮选机可配置在一个或几个台阶上。若用充气机械搅拌式浮选机时,在同一地面标 高上,每个作业浮选机之间应留有300 - 600mm的自流高差,浮选机操作平台的高差也 随之相应地变化,见图6 - 17。

② 纵向配置,即每列浮选机槽内矿浆流动线与厂房纵向定位线互相垂直的配置。 这种配置是平地、或地形坡度小、或浮选机规格小的常用方案。如我国白银厂铜选矿厂 的主厂房(见图6 -18),即属此种配置。若流程复杂、返回点多、中矿返回量大时,则厂 内横向交错管道多、生产操作不方便;或地形坡度大(即陡坡),则土石方量大、基建费 高。所以,纵向配置在选矿厂不常用。

(2) 设备配置要点。

① 为使矿浆流量符合浮选机允许的通过量,需要划分浮选系列,并与磨矿系列合理 地进行组合,特别是大、中型选矿厂。因此在主厂房配置时,应首先合理划分系列和作 业区。作业区是由一个或几个系列组成,常见的组合是一对一,即一台磨矿机与一个浮 选系列组合,它既利于操作调整,技术考查,也利于系列轮换检修。

② 每排浮选机的槽子数或总长度力求相等,当每排浮选机前设有搅拌槽时,其总长 度(包括搅拌槽)应尽量相等。每排浮选机之间尚需配置砂泵时,砂泵机组应与搅拌槽 相互对应,使行列配对整齐,以利于厂房面积的合理使用和操作看管方便。

③ 浮选回路力争自流,回路变动应具灵活性。对几个作业的机械搅拌式浮选机(即 XJ型浮选机),应配置在同一标高上,以利于同一作业的泡沫产物向前一作业返回,每 排总槽数不能过多,否则,难以实现自流,浮选机槽数与泡沫槽坡度、管道坡度见表6 - 2和表6-3。

如釆用充气机械搅拌式浮选机时,因泡沫产物设置了泡沫泵输送,则不受此限制, 但为了保证槽内矿浆自流,每排浮选机的槽数也不能过多,而且每个作业之间应保持 300 ~ 600mm 的咼差。

表6-2 XJ型浮选机槽数与其泡沫槽坡度的关系

|

浮选机容积 (m3) |

同一坡度泡沫槽所连接的浮选机槽数 |

吸浆管中心 至槽底距离 (mm) |

泡沫槽宽度 (mm) |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

|

0.13 |

36.5 |

29.1 |

15.6 |

12.1 |

10.0 |

8.4 |

7.3 |

6.4 |

5.8 |

5.2 |

188 |

100 |

|

0.23 |

36.5 |

29.1 |

15.6 |

12.1 |

10.0 |

8.4 |

7.3 |

6.4 |

5.8 |

5.2 |

224 |

100 0 150 |

|

0.35 |

35.0 |

19.7 |

14.3 |

11.0 |

9.0 |

7.6 |

6.6 |

5.8 |

5.2 |

4.7 |

243 |

150 0 200 |

|

0.62 |

34.8 |

20.8 |

14.9 |

11.6 |

9.5 |

8.0 |

6.9 |

6.1 |

5.5 |

5.0 |

265 |

200 〜250 |

|

1.10 |

27.2 |

16.3 |

11.6 |

9.1 |

7.4 |

6.3 |

5.4 |

4.8 |

4.3 |

3.9 |

321 |

250 〜300 |

|

2.8 |

19.8 |

11.8 |

8.5 |

6.6 |

5.4 |

4.5 |

3.9 |

3.5 |

3.1 |

2.7 |

406 |

300 〜350 |

|

5.8 |

14.6 |

8.8 |

6.3 |

4.9 |

4.0 |

3.4 |

2.9 |

2.6 |

2.3 |

2.1 |

515 |

350-400 |

注:泡沫槽起坡点一般低于浮选机泡沫堰50mrno

表6-3浮选车间自流管道最小坡度

|

输送产物 |

矿浆中固体重 |

自流管道 |

最大溜槽坡度 |

|

量百分数(%) |

坡度(%) |

(%) |

|

|

经粗磨含有大量黄铁矿的硫化 |

|

|

|

|

混合精矿,不加水时 |

40 |

10 |

15 |

|

同上,送去精选,补加清水 |

25〜30 |

7 |

10 |

|

送去浓缩的铜、铅、锌和其它 |

|

|

|

|

最终精矿,补加水冲洗后 |

20〜25 |

4 |

7 |

|

同上,精矿浓缩之后 |

50-70 |

7 |

|

④ 浮选回路中必须釆用砂泵扬送时,应使泵的扬量,扬程最小。为节省砂泵数量, 返回到同一地点的中间产物应使其汇集于适当地点,然后用泵集中返回。回路中应选 用低扬程的泡沫泵或长轴泵以便减少能耗。

⑤ 浮选机配置应便于操作及维修。泡沫槽宽度应根据浮选机规格、数量以及泡沫 产率来决定。双排配置的浮选机泡沫槽应相向对称(即泡沫槽对泡沫槽),三排配置的 浮选机,其中靠柱子的一排浮选机泡沫槽不宜面向柱子。泡沫槽距操作台的高度,一般 为600 ~ 800mm,最小不得低于300mm。泡沫槽宽度一般为100 - 500mm,泡沫槽始端的 坡点宜低于浮选机泡沫溢流堰50mm以上,泡沫槽末端(包括溜槽接管在内)接管坡度 可以小一些,因下一个作业浮选机进矿口有一定吸力,一般有1.5%的坡度即可。

⑥ 浮选厂房内必须保证照明条件和检修吊车,以便操作人员观察泡沫情况和检修 方便。检修吊车应根据浮选机的规格和台数选取。一般选用电动葫芦或电动单梁起重机。

⑦ 浮选厂房内必须考虑给药设施位置。给药设施一般配置在高于浮选饥的平台 上,即常设置在浮选厂房的楼上,以保证药剂自流输送。药剂管道的坡度均不应小于 3%,其架设路线不得妨碍浮选机的吊装检修。规模小的选矿厂,多釆用集中给药方式, 规模大的选矿厂多釆用集中制备与分散给药相结合的方式。如必须用泵输送时,管道 布置应保证一定的倒流坡度。各种管道涂以不同的颜色以示区别查找,对剧毒及强腐 蚀性药剂更应注意,严格遵守有关规定。

⑧ 浮选机操作平台应设有排水孔洞,或制成格栅式盖板。地面应有3% #5%的坡 度以便冲洗地面,排污系统地沟应与全厂排污系统相适应。浮选机放矿应接以引流管 道排至事故放矿的泵池以便回收。

⑨ 取样系统数应与生产流程相适应,在设置取样点的地方应留有足够的高差。

3. 主厂房设备配置实例

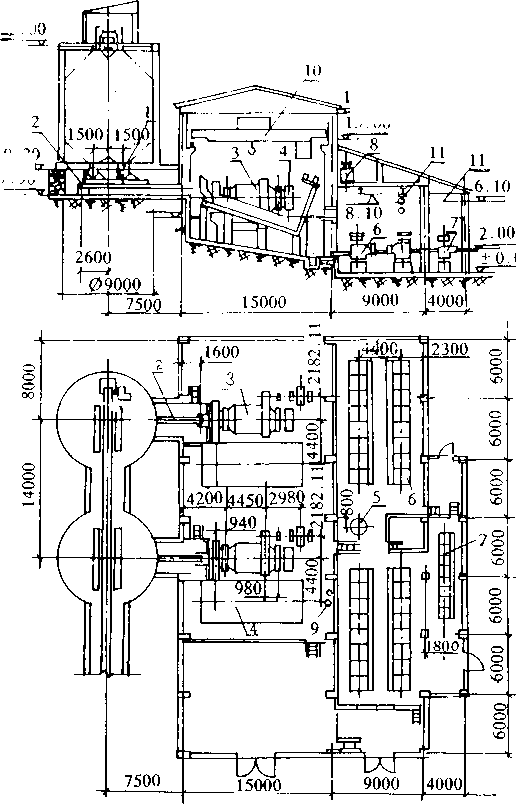

(1) 一段磨矿的浮选厂主厂房配置。规模2000t/d,回收一种矿物。磨矿机组呈纵 向配置;浮选机呈横向配置。矿浆自流输送,检修场地集中在厂房的一端,给药室配置 在浮选厂房的楼上,如图6-17。该配置中,磨矿机与浮选机的系列搭配是,粗、扫选作 业釆用一对一。精选作业合并在一起。

(2) 带控制分级的两段磨矿的主厂房配置。规模10000t/d,回收两种矿物。两段磨 矿机组均为横向配置,浮选机系列为纵向配置。如图6-18。其配置特点是,一、二段 磨矿机组之间保持2m高差,使一段分级机溢流自流,浮选厂房长度减少,各组浮选机 之间的高差降低。但磨矿厂房跨度大,空间利用率低。浮选的生产操作和看管不便。 因此,该配置只在流程结构简单的浮选厂釆用。

(3) 阶段磨矿、阶段选别铜浮选厂主厂房配置。规模14000t/d,回收一种矿物。矿 浆自流输送。由于系列数多,两段磨矿机各自有7台2700 x 3600球磨机和$2400双螺 旋分级机闭路,分两个不同标高的台阶配置,且均呈纵向配置,浮选机系列对应于一、二 段磨矿系列区间呈横向配置。由于设备型号、规格一致,既利于操作调试和技术考查, 也利于系列轮换检修。给药室集中在第一段浮选厂房的楼上,如图6-19。该配置如 釆用大型球磨机和浮选机代替原球磨机和浮选机,第二段分级机釆用水力旋流器代替 螺旋分级机,则生产系列数和厂房面积将大大减少,更符合规范要求。

(一)重选厂房的设备配置

重选厂由于处理物料密度差大、入选粒度较粗、流程结构复杂、且多为阶段磨选流 程、选别设备种类多、台数多(特别是细粒重选)、耗水量大、矿浆流量大、水回收设施复 杂等特点。因此,重选厂的设备配置比浮选厂和磁选厂的设备配置要复杂得多。

1. 设备配置方案

(1)单层阶梯式配置。类同浮选厂的阶梯式配置,基本是按作业设备归类合并后配置在单层厂房内实现物料自流。矿浆流向非常清楚,便于重型、大型、振动等设备的配 置。如图6-20的剖视图,对中、小型选矿厂,尤其是处理砂矿的重选厂,鉴于其服务年 限短、厂房结构简单、投资省、建设快,可从简建厂。厂房适宜地形坡度是:选细粒嵌布 矿石为10° ~ 20。,粗粒嵌布矿石为20。~30。。这种配置的特点是占地面积大、地沟系统 较复杂。

图6-17 一段磨矿的浮选厂配置图

1 -600 x 600摆式给矿机;-B500胶带运输机;—!2700 x 3600格子型球磨机; 4-!2000高堰式双螺旋分级机;5- !2500 x 2500搅拌槽;6-XJ-28浮选机; 7-XJ-6浮选机;-药剂搅拌槽;9-给药机;10-20/5t电动桥式起重机;

11 — 1t手动链式起重机。

(2)多层一单层阶梯式配置。这种配置用于两种情况:一是重选厂某些作业(如重介质旋流器分选作业)机组需要较大高差,要求将设备安装在有足够高度的楼层上,而 有些作业的设备占地面积大、振动较强,宜釆用单层阶梯式配置在地面上(如摇床);二 是因受场地限制,为减少占地面积,部分重量轻、振动小的设备,可配置在楼上,适宜地 形坡度为15。~20。。如图6-21。

1. 设备配置要点

(1)结合地形特点,按流程要求和物料自流确定合理配置方案。分级与粗粒选别作 业配置在较高处,细粒物料作业配置在较低处。除返回矿流外,尽量实现矿浆自流;对 占地面积小、机体轻、振动强度不大的设备配置在上层,反之配置在下层或地面。

(2) 均匀给矿,均匀分矿,确保体积流量稳定、均衡,浓度、粒度稳定,对重选厂的设 备配置是至关重要的。它必须有良好的给矿和分矿设备、矿浆计量装置(即自动取样 机),以及它们所需的高差。

(3) 中间产品输送泵,根据返回点多且分散的特点,应局部集中配置,不宜釆用全厂 大集中的方式,以避免造成自流管、沟的复杂化而使管理困难。选用砂泵种类,规格要 少,少用或不用!25mm砂泵。根据需要选用变速泵,尽量不用地下吸入式砂泵配置, 釆用单泵配单管。同时要设置必需的检修设施和场地,以保证筛网、筛板、砂泵叶轮、泵 壳等易损件的更换。

(4) 管路布置尽量减少弯曲,方便操作和检修,不得妨碍起重机运行。

(5) 地沟系统坡度的种类不宜过多,以便适应矿石性质波动和流程变动。地沟及溜 槽宽度不小300mm,坡度不宜过大,地沟拐弯应避免直角,入口处应设置格栅,地沟应敷 设活动盖板或格板,以满足自流输送和便于清理维修,妥善安排好事故排浆系统。

(6) 摇床釆用操作面相向配置,并特别注意整齐、紧凑,便于操作看管。

(7) 重选厂耗水量大(高达15 * 30m3/t),而且污染较小,需重视回水利用和回收设 施。

1. 设备配置实例

(1) 单层阶梯式重选厂配置。如图6-20的平、剖面图所示。设备配置按流程顺序 沿地坡线从高至低地进行。其特点是:全厂按单系列设备配置成较明显的生产区,磨矿 机(包括返回产物磨矿机6)集中配置在地坡较高处。分级设备釆用分泥斗及分级箱构 成闭路磨矿作业。二段磨矿前设置!3000mm分泥斗5控制给矿浓度。然后按先粗后 细的选别顺序,依次逐台配置选别设备,这样保证了选别流程主矿流自流的要求。

(2) 多层一单层阶梯式大型重选厂配置。如图6-21的平、剖面图所示。配置特点 是,粗粒级物料的洗选设备按多层式配置,原料经由胶带运输机提升到多层建筑的顶 部,重量大、振动较大的设备(如摇床等)按单层阶梯式配置。设备按流程顺序进行配 置,即从上至下为:来矿胶带运输机4,分配矿仓、给矿机6、振动筛8、跳汰机9及水力分 级机等,第二跨为单层配置,设有棒磨机1和脱泥用双螺旋分级机2;第三跨为多层式 配置,第四跨至第九跨均属单层阶梯式配置,安装占地面积大的摇床14共144台;第十 至十二跨为多层式配置,如第十跨,上层设置振动小的搅拌槽、贮药桶及给药机,下层配 置砂泵。

(二)磁选厂房的设备配置

随着永磁、强磁磁选机等新的高效设备的不断出现,使磁选流程更加简化,选别设 备配置也简化。因此,常用湿式磁选厂的设备配置,基本上类同浮选厂的设备配置。有 时它是联合流程中的一个选别循环,配置时,根据选用磁选机的类型、台数和附属设施, 就近配置在厂房的某一跨间或单独跨间内。设备配置要点基本上也按浮选厂、重选厂的设备配置要求考虑。

(三)脱水厂房的设备配置

精矿脱水是选矿工艺过程中最后一个环节。精矿脱水作业常用浓缩、过滤两段脱 水或浓缩、过滤、干燥三段脱水。精矿脱水段数的确定,取决于被脱水物料的性质(包括 粒度、密度、浓度及物料表面的药剂影响等)和用户对精矿含水量的要求,以及高效浓缩 机和全自动压滤机的推广应用。此外,精矿贮存和运输方式与气候条件对脱水的段数 也有影响。脱水厂房的设备配置,应根据已确定的脱水段数及选择的设备类型、台数、 占地面积大小,结合地形条件作出不同的设备配置方案。

1. 设备配置方案

(1) 浓缩机和过滤机配置在厂房内,并与主厂房连为一体。这种配置方案,浓缩机 的直径不要超过15m,否则影响厂房跨度过大而显得很不合理。它适用于精矿产量较 少的中、小型选矿厂,或贵金属与稀有金属选矿厂,尤其是在高寒地区更具有防冻的优 点,见图6-22。

(2) 浓缩机配置在露天,过滤机与精矿仓按单层阶梯式配置在厂房内,如图6-23。 主要特点是,浓缩机底流可自流到过滤机,过滤机的滤饼可直接卸入精矿仓。生产作业 线短、操作方便、配置紧凑,多见于中、小型有色金属选矿厂。当地形条件不能满足自流 时,浓缩机底流用砂泵扬送至配置在楼上的过滤机,滤饼直接卸入精矿仓,真空泵、压风 机等布置在楼下。后者多用于精矿量较大的大中型选矿厂。

(3) 干燥机配置方案有两种:

① 干燥机与过滤机配置在同一厂房内,过滤机安装在楼上,干燥机安装在楼下,干 燥后的精矿用胶带运输机转运至精矿仓,如图6-24;

② 干燥机安装在独立两层厂房的楼上,精矿仓设置在楼下,干燥后的精矿直接卸入 精矿仓。

2. 设备配置要点

(1) 浓缩机位置应与主厂房精矿排出管位置相适应,最好紧接主厂房,以免弯管过 多,保证自流时管长最短,并以露天配置为主。山坡建厂多釆用半地下式配置,其底部 排矿口不应少于两个。当浓缩机泵房建在地下时,为减少地下深度,浓缩机排出管可考 虑直接与泵进口相接,取消泵池所占高差,泵房污水应设置专用泵排出送至浓缩机给矿 箱,地下泵房应配置良好的检修设备。

(2) 过滤机前应设置调节闸阀或缓冲槽,以保证给矿均匀稳定。楼板或操作台地面 应低于矿浆槽顶边,地面应有3%左右的坡度。当釆用活塞式真空泵时,必须严格防止 气水分离器中滤液串入真空泵活塞缸中,气水分离器高度必须大于10.5m。当釆用水 喷射泵时,喷射泵的尾管高度必须大于10m,水箱、风包及水泵位置应相互适应,真空罐 高度应留有放水阀的位置,喷射泵尾管应与水箱保持垂直,以防止气体与水射流直接冲 击管壁,风包位置不宜距水箱过远,以减少管路损失。

(3) 对两段脱水流程,滤饼最好直接卸入精矿仓;对三段脱水流程,滤饼最好直接卸 入干燥机。

(4) 干燥厂房内应留有通风、收尘、干燥产品堆存的场地。当釆用原煤为燃料时,应 考虑相应的供煤设施,如煤仓、给煤装置等,还应考虑排灰渣设施。针对干燥厂房内烟 气较大的特点,还必须加强通风防尘和收尘措施。

(5) 精矿仓与精矿包装场地应与装车方式结合考虑,尽量减少二次运输。对含水少 而又松散的物料,可釆用高架式装车仓装车。对含水大于8%而又较粘的物料,则以抓 斗仓为宜。水分为4%左右的干燥后情矿,一般应釆取装袋或装桶后外运。

(6) 精矿出厂前应设置计量设备及相关的取样检测仪表。地中衡、电子秤、取样机 等设备,应按操作过程选定设置位置。

(7) 对价格昂贵的精矿,设计中应考虑较完善的回收系统。浓缩机溢流应设置回收 细粒精矿的沉淀池;过滤机地面的排污应与滤液返回设施合并;收尘系统排出气体不允 许含有过量精矿粉。

(8) 积极推广应用自动压滤机、陶瓷过滤机等新设备,以便节省能耗,降低滤饼水 分。

(四)检修场地、通道和操作平台

1. 检修场地

检修场地一般设在厂房与外部运输通道相连接的一端,运输车辆可直接进入厂内 吊车服务区间,只有少数厂房设于中部或两端。场地主要用于检修、堆存设备零部件及 某些检修工具,场地面积参照表6-4o

表6-4各类主要设备检修场地参考表

|

设备名称及规格 |

台数 |

场地柱距数 |

柱距尺寸(m) |

|

|

400x600 |

颚式破碎机 |

1〜2 |

1 |

4-6 |

|

600x900 |

颚式破碎机 |

1〜2 |

1 |

6 |

|

900 x 1200 |

颚式破碎机 |

1〜2 |

1 |

6 |

|

1200 x 1500 |

颚式破碎机 |

1 |

1 |

6 |

|

1200 x 1500 |

颚式破碎机 |

2 |

2 |

6 |

|

1500x2100 |

颚式破碎机 |

1〜2 |

2 |

6 |

|

500 |

旋回破碎机 |

1〜2 |

1〜2 |

6 |

|

700 |

旋回破碎机 |

1〜2 |

2 |

6 |

|

900 |

旋回破碎机 |

1〜2 |

3 |

6 |

|

设备名称及规格 |

台数 |

场地柱距数 |

柱距尺寸(m) |

|

|

1200 |

旋回破碎机 |

1〜2 |

3〜4 |

6 |

|

1500 |

旋回破碎机 |

1〜2 |

4 |

6 |

|

!900 |

圆锥破碎机 |

1〜2 |

1 |

6 |

|

!1200 |

圆锥破碎机 |

1〜2 |

1 |

6 |

|

!1750 |

圆锥破碎机 |

1〜2 |

1 |

6 |

|

!1750 |

圆锥破碎机 |

!3 |

2 |

6 |

|

!2200 |

圆锥破碎机 |

1〜4 |

2 |

6 |

|

!2200 |

圆锥破碎机 |

!5 |

3 |

6 |

|

!4000x 1400 |

干式自磨机 |

2〜6 |

1〜2 |

6 |

|

!6000x2000 |

干式自磨机 |

2〜8 |

2〜3 |

6 |

|

!5500x1800 |

湿式自磨机 |

2〜8 |

2〜3 |

6 |

|

!5500x1800 |

湿式自磨机 |

!9 |

4 |

6 |

|

!7500x2500 |

湿式自磨机 |

2〜8 |

3〜4 |

6 |

|

!1500x 1500 |

磨矿机 |

2〜6 |

2〜3 |

6 |

|

!1500 x 3000 |

磨矿机 |

2〜6 |

2〜3 |

6 |

|

!2100 x 220C |

磨矿机 |

2〜6 |

2〜3 |

6 |

|

!2700x3600 |

磨矿机 |

2〜6 |

2〜3 |

6 |

|

|

|

(>7) |

(3〜4) |

6 |

|

!3200 x4500 |

磨矿机 |

2〜6 |

4〜5 |

6 |

|

!3200x4500 |

磨矿机 |

!7 |

4〜5 |

6 |

|

!3600x3900 |

磨矿机 |

2〜6 |

4〜5 |

6 |

|

!3600x3900 |

磨矿机 |

|

4〜5 |

6 |

|

!5030 x 6400 |

磨矿机 |

>2 |

4〜5 |

6 |

注:①旋回、圆锥破碎机的检修场地,包括熔锌炉、备件架、锥体存放坑等位置;

② 井下破碎站的场地不受柱距限制,应根据硐室情况确定,不宜过大;

③ 磨矿厂房的检修场地是按分级机设备配置考虑的,如采用旋流器时应扣除分级机占地面 积;

④ 过滤厂房一般不设专门的检修场地,只有在设备数量多、检修工作量大,才考虑1〜2柱距。

厂房主要大门及通道位置设于检修场地一端,门宽应大于设备及运输车辆最大外 形尺寸的400~500mm;当设备比较大不经常更换时,不设专用大门,在墙上预留安装 洞,洞宽最好与柱间尺寸相同,洞高大于拖车运组装件最高点400 # 500mm,设备安装完 毕后再封闭;为解决多层建筑中设备或零部件的运输,各层搂板应留有必要的安装孔, 开孔尺寸应大于设备及零部件外形尺寸的400〜500mm;对利用率较咼的安装孔周围应 设置安全栏杆;栏杆可设计成活动式,利用率低的安装孔应设置活动盖板,以利于生产 安全和厂房采暖;安装临时起重设备的地方,应留有足够的高度和面积,厂房结构应有 足够强度,以满足安装临时起重设备的需要。

选矿厂各层操作平台的设置,应以设备操作、检修、维护时拆卸安装方便为原则。 当同一位置或同机组需要设置几层操作平台时,层间净高高度一般不应小于2m;上层 平台不可妨碍下层设备的操作和吊装检修;平台的面积大小和形状应满足生产操作和 检修,临时放置必要的检修部件及工具所需的面积。

厂内主要通道的设置,如表6-5所示。

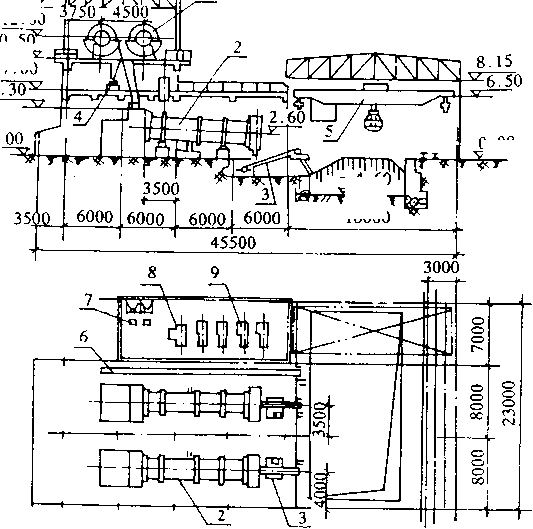

图6-24脱水厂房配置图(方案三)

1 - 40m3外滤式圆筒过滤机;2 - !2200xl2000mm圆筒干燥机;3、4、6-B500胶带运输机;

5-5t电动桥式抓斗起重机;7 -水泵;8-真空泵;9 -空气压缩机

表6-5通道平台界限尺寸参考

|

名称 |

宽度(m) |

服务性质 |

|

主要通道 |

1.5~2.0 |

供人员通行、小件搬运用 |

|

操作通道 |

0.9~1.2 |

供操作人员经常性流动、观察、检查、调整用 |

|

维修通道 操作平台 检修平台 |

0.6~0.9 |

专供设备局部维修用 平台面积除满足操作要求外,尚须考虑维修时方便,并留有存放小型物 件的面积 考虑存放大型部件及检修工具,由于荷重较大,一般较少采用。 |

注:①通道坡度6+ - 12。时应设防滑条,12。以上应设踏步;

② 设置的通道、平台、通廊其下弦的净高应大于2m;

③ 平台高出地面500mm以上时应设栏杆,栏杆高度为l.)~).8m;

④ 通道、操作台与地面之间应设钢梯,梯子角度以45。为宜,经常有人通行及携带重物处楼梯 角度应小于40+,不经常通行的可大于45。。

⑤胶带运输机通廊尺寸按表6-6设置。

九、污水处理

在选矿厂生产过程中,有生产污水、收尘污水、药剂污水产生,设计中应根据不同性 质分别处理。

1. 设置地面排污系统

根据污水性质不同,分别设置不同系统。生产污水(地面污水、事故池放矿污水), 一般不宜直接向厂外排放,应通过地沟汇集于污水池,利用污水泵返回生产系统中;收 尘污水(破碎及精矿干燥)不得向外排放,应通过管道,溜槽或地沟汇集于泵池和沉淀池 中;经过处理分别将矿砂和水返至各自回收系统,不能利用的废水、废砂应送入尾矿系 统。

2. 排污沟结构形式

便于施工一般釆用矩形断面。地沟宽度一般为300 ~ 600mm,考虑清理方便,宽度 不宜过窄过深。地沟始点深度可取50 - 100mmo地面坡度不应小于地沟坡度。破碎 厂、磨浮厂、磁选厂则按3% ~5%考虑。重选厂粗粒、大密度物料自流输送的地沟坡 度,可大于7%,一般为4% ~6%。地沟表面应设格栅或盖板确保安全。

3. 事故池容积及返回措施

事故放矿池的容积,原则上按一次性事故的矿浆量考虑。当矿量特别大时,可考虑 扣除部分水量来计算所需事故池容积。返回措施多用高压水先行造浆,再用砂泵返回 适当地点,返回量要控制均衡,以不造成生产波动为原则。

4. 污水沉绽池形式及清理方法

沉淀池一般位于厂房外最低处,为清理方便,最少应分为工作区、沉淀区、清理区三 个区,按不同要求轮换使用。沉淀池的溢流水与污水池的溢流水一并纳入尾矿库,以便 统一处理。沉淀池可釆用移动式吊泵。

5. 选矿厂“三废”排放,应遵守有关标准及规定

如水的环境保护标准,大气的环境保护标准,废渣的环境保护要求,防暑、防寒规 定,工业企业噪声卫生标准,放射性防护规定以及空气中粉尘含量标准等都应遵守执 行。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。